Planejamento virtual: Júlio Gurgel descreve o básico e o essencial para o desenho virtual e a impressão direta de aparelhos ortodônticos.

Os modelos digitais são uma realidade na Ortodontia contemporânea devido à facilidade de armazenamento e envio, além de proporcionar maior detalhamento ao realizar a análise de modelos e planejamento do tratamento. Cada vez mais acessível, o escaneamento intrabucal tem sido escolhido por pacientes e profissionais pela rapidez, maior conforto e comodidade em comparação à moldagem. Essas tecnologias proporcionaram o fluxo digital e, assim, agilizaram o trâmite de informações entre o profissional e o laboratório.

Na Ortodontia, a tecnologia CAD/CAM (computer-aided design/computer-aided anufacturing) foi inicialmente utilizada para a confecção customizada de braquetes (Incógnito – 3M) e, hoje, é amplamente empregada para a confecção de alinhadores termoplásticos. Seguindo esta linha evolutiva, atualmente tem-se dado atenção para a possibilidade de realizar o planejamento virtual de estruturas metálicas de aparelhos ortodônticos produzidas com fios de aço inoxidável mais calibrosos – feitos em várias etapas por necessitarem dos modelos de gesso para os procedimentos laboratoriais.

No último congresso da Associação Americana de Ortodontia, em Los Angeles (Califórnia, Estados Unidos), entre as várias temáticas da Ortodontia, houve um conjunto de palestras propositalmente agrupadas como Technology Practice Trends. Dentre elas, uma me chamou a atenção pela inovação na confecção de aparelhos fixos: a do suíço Simon Graf, que mostrou a possibilidade de utilizar a tecnologia CAD/CAM para a impressão/confecção da estrutura metálica do aparelho expansor da maxila, por exemplo o expansor fixo Hyrax. Graf mostrou a confecção de expansores sem a necessidade do modelo de gesso ou impresso.

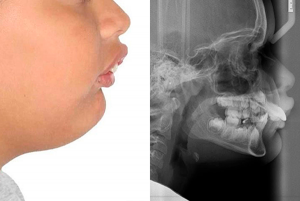

Tivemos a oportunidade de conversar com Graf para compreender melhor como planejar e confeccionar o aparelho Hyrax por meio da tecnologia digital. A seguir, vamos descrever o básico e o essencial para o desenho virtual e a impressão direta de aparelhos ortodônticos (Figura 1).

Como realizado para qualquer tipo de planejamento digital em Ortodontia, o primeiro passo é o escaneamento seguido pela produção do modelo digital. Simon Graf utiliza o software 3Shape Appliance Designer para compor o desenho virtual do aparelho Hyrax. Este desenho é formado pela estrutura do aparelho, do posicionamento e da imagem digital do disjuntor (Figura 2). Grampos com apoios oclusais substituem as bandas dos molares, os quais apresentam desenho em formato de “C” e são compostos por apoios oclusais, semelhantes aos utilizados em próteses removíveis. Na imagem ilustrativa, observa-se que o desenho da estrutura segue contornando a face palatina dos molares e caninos decíduos (Figura 2). Deve-se observar que o desenho, com espessura média de 0,7 mm, acompanha o contorno da face palatina dos dentes sem preencher o espaço interdental. Este contorno possui uma área que se estende ocupando o maior espaço possível da face palatina de modo a aumentar a retenção. Ainda, são adicionados pequenos pinos por vestibular do grampo dos molares e no contorno palatino dos demais dentes com a finalidade de facilitar a posterior remoção do aparelho.

A estrutura metálica do aparelho, por ser polida e bem adaptada, dificulta a retirada com alicate removedor de bandas. Deste modo, os pinos servem de apoio para que o alicate remova o aparelho. O desenho do grampo do molar é mais delgado em algumas áreas para facilitar a ruptura em caso de dificuldade na remoção. Uma pequena área de alívio é acrescentada para acomodar o material de colagem. Assim sendo, observa-se no planejamento virtual a presença de um espaço de 0,05 mm para manutenção do cimento. Uma vez que o disjuntor não pode ser impresso, sua imagem é inserida digitalmente e obtida por meio do arquivo de estereolitografia (SLT). O desenho final é então verificado, aprovado e enviado para a máquina que realiza a sinterização seletiva a laser (Concept Laser, Lichtenfels, Alemanha). Esta técnica direciona o laser automaticamente para pontos no espaço definido por um modelo 3D, fundindo o metal em pó para criar uma estrutura sólida. Neste caso, utiliza-se a liga metálica em pó comercializada com o nome de Remanium Star (Dentaurum, Ispringen, Alemanha), cuja aplicação é comum para a confecção de diferentes modalidades de trabalhos em prótese.

A impressão 3D em metal consiste em duas fases: inicialmente, o pó Remanium Star é jateado em camadas de 25 μm, enquanto o laser é continuamente ativado resultando na fundição do metal. O processo é realizado de forma contínua até que a estrutura do aparelho seja completamente formada e construída sobre uma base suportada por filamentos que a mantém suspensa (Figura 3). A segunda etapa compreende a fundição da estrutura sinterizada para eliminar as tensões e homogeneização dos pontos unidos pelo laser. O processo de sinterização constitui no aquecimento a 1.150ºC por uma hora. Após a fundição a laser, o aparelho passa pelo processo de eletropolimento e, posteriormente, o disjuntor é soldado na área apropriada e preparada para acomodá-lo.

Quanto aos aspectos clínicos, a técnica de impressão digital de aparelhos fixos requer uma consulta de aquisição de imagens e, depois, uma consulta de instalação do aparelho. Como observado, não é preciso separar os molares para a confecção dos grampos e o desenho virtual é realizado em detalhes, portanto, elimina a necessidade de ajustes durante a consulta de instalação do aparelho.

Para avaliar a resistência à fratura dos aparelhos concebidos por desenho digital, Simon Graf efetuou um estudo de análise de elemento finito, que mostrou a concentração de estresse em torno de 3 MPa, ou seja, muito abaixo do limite de elasticidade do material (em média de mais de 200 vezes). Deste modo, o risco de fratura mostra-se altamente improvável.

Clinicamente, observou-se que os aparelhos confeccionados por meio do fluxo digital respondem de modo favorável para a expansão da maxila em crianças e adultos, sem o relato de qualquer quebra ou criação de ponto de fragilidade1-2. Caso o aparelho expansor necessite de alteração no desenho, pode-se facilmente realizar a análise em elemento finito para avaliar a distribuição de forças.

Para a cimentação dos expansores, Simon Graf faz o preparo da superfície do aparelho com o adesivo universal Scotchbond e subsequente colagem com Transbond XT (3M Unitek).

Atualmente, Simon Graf tem produzido outras modalidades de aparelhos, como expansores ancorados em mini-implantes² (Figura 4). Neste caso, são necessários os arquivos de STL do disjuntor e dos mini-implantes. Além dos aparelhos ancorados em dispositivos transitórios de ancoragem, ele acredita que em breve o arco lingual, a barra transpalatina e o aparelho Herbst podem ser planejados virtualmente e, posteriormente, impressos, tornando-se, assim, customizados.

Referências

1. Graf S, Cornelis MA, Hauber Gameiro G, Cattaneo PM. Computer aided design and manufacture of hyrax devices: can we really go digital? Am J Orthod Dentofacial Orthop 2017;152(6):870-4.

2. Graf S, Vasudavan S, Wilmes B. CAD-CAM design and 3-dimensional printing of mini-implant retained orthodontic appliances. Am J Orthod Dentofacial Orthop 2018;154(6):877-82.

Coordenação:

Júlio Gurgel

Doutor em Ortodontia – FOB/USP; Professor do programa de mestrado acadêmico em Odontologia (Ortodontia) – UniCeuma, em São Luís/MA; Professor assistente doutor do Depto. de Fonoaudiologia – Faculdade de Filosofia e Ciências da Unesp, campus de Marília; Coordenador do curso de especialização em Ortodontia – PUCMM, em Santiago de los Caballeros (República Dominicana).

Orcid: 0000-0003-4205-0965.

Autores convidados:

Simon Graf

Cirurgião-dentista – Universidade de Berna, na Suíça; Pós-graduado em Ortodontia – Universidade de Basel, na Suíça; Clínica ortodôntica privada em Belp, na Suíça.

Alex Luiz Pozzobon Pereira

Mestre e doutor em Ortodontia – Unesp/Araçatuba; Especialista em Ortodontia – CFO; Professor associado I do Depto. de Odontologia II e professor do programa de pós-graduação (mestrado e doutorado) em Odontologia – Universidade

Federal do Maranhão (UFMA).

Orcid: 0000-0001-5648-9878.